1890年に白熱電球を実用化して以来、東芝は、豊かで快適な暮らしの実現をめざし飽くなき探求心と熱い情熱をもって照明文化の発展に寄与してきました。

人の心にやすらぎや感動を与えるあかりの情緒性を大切にしながら永年培ってきたライティングテクノロジーとスマートテクノロジーの融合によりあかりから広がる総合ソリューションを提供します。

白熱電球を実用化して以来、東芝が130年の間に歩んできた照明関連事業について振り返り、23のトピックスにまとめました。

トピックス毎の画像を選択すると、トピックス本文が展開・表示されます。

23のトピックスにおける記載内容は、公開資料や社内資料を参考に編集しています。

現状からすれば適切でない表現、解釈等を含んだものがある場合も考えられますが、当時を表す歴史的な資料としての記載が含まれていること、本コンテンツの制作趣旨をご理解ください。

記載・掲載事項については画像を含め十分に確認してはおりますが、紙資料から起こしたものも多く、記載内容の不備など、お気付きの点等あれば、ご指摘いただければ幸いです。

なお、文章中に記載された各種団体、企業名、個人名等においては記載順不同・敬称を略させていただいております。

白熱電球から始まる光源開発と実用化

白熱電球から始まる光源開発と実用化

特殊光源の開発

特殊光源の開発

様々な照明を支える東芝の技術と製品

様々な照明を支える東芝の技術と製品

光源開発から広がる東芝の技術と製品

光源開発から広がる東芝の技術と製品

照明事業の広がりとLED照明への対応

照明事業の広がりとLED照明への対応

白熱電球から始まる光源開発と実用化

明治維新とともに、電信、鉄道、鉱山、造船、ガラスなど多くの欧米の技術が日本にもたらされた。電気事業もその1つである。創生期のころの電気事業を牽引したのが、藤岡市助であった。当社の母体である白熱舎の創始者であり、「日本電気産業の父」あるいは「日本のエジソン」と形容すべき人物である。

藤岡市助

藤岡市助

藤岡は工部大学校(現・東京大学工学部)助教授でありながら、東京電燈会社の設立に参加している。後の東京電力である。これが1883(明治16)年のことで、電力会社設立はアメリカに遅れることわずか2年に過ぎない。日本の電気事業は、明治政府が音頭を取って進めた富国強兵策には乗ることなく、民間独自で成し遂げたのである。

翌1884年9月、フィラデルフィアで万国博覧会が開かれ、藤岡はアメリカに渡った。彼は発明王エジソンと会話したことのある、数少ない日本人の1人と言われている。

創業当時の白熱舎(東京京橋槍屋町)

創業当時の白熱舎(東京京橋槍屋町)

藤岡はエジソンと面会した際に、米国のランプ製造の状況を見て、白熱電球の国産化を決心した。このために1890年に設立した電球製造会社が白熱舎であった。

社屋は京橋鎗屋町10番地、れんが造り2階建て1棟と木造の平屋1棟。従業員は藤岡を含め7〜8名で、ここにおいて電球国産化がスタートを切った。藤岡市助33歳のときである。白熱舎は東京電気と名を改め、後に芝浦製作所と合併して東芝の礎を築いた。

電球の試作はすべてが手作りであった。ガラス管やフィラメントなどの諸材料から薬品まで、すべて手探りで開発を続けた。フィラメントは最初、木綿糸を使っていたが、使用に耐える電球は容易に開発できなかった。アメリカでは日本の竹を用いていると聞き、さっそく竹を材料として研究した結果、1890年8月12日、実用的な12個の電球試作に成功し、これが国内最初の白熱電球製造の起源とされている。

この年末から翌年初頭にかけて電球生産高は1日10〜15個、1カ月平均300個ぐらいであり、種類は10燭光から16燭光が主であった。当初、白熱舎製の電球は1個80銭で、外国製品(アメリカ製あるいはドイツ製)は50銭ほどであった。その後8燭光、24燭光、32燭光、50燭光が製品化され、これらの電球はすべて東京電燈に納入された。

東京電燈では、1892年7月に電灯取付け数1万灯/月の大祝典を挙げた。しかし、当社の生産量は月に2,500〜3,000個に過ぎず、大半を外国製品に頼っていたのが現状であった。「明治工業史電気続」によれば、製品の品質は外国製に匹敵しているものの、価格ではとうてい競争にならなかったと記されている。

日清戦争後の好景気により電球の需要が拡大したため、1897年に米国より新式の電球製造機械を購入し、翌1898年には芝三田四国町2番地に新工場をつくり移転した(三田工場)。しかし、在庫過剰などにより、1904年、東京電気は経営危機に直面。米国GE社(General Electric Company:エジソンの創立した世界最大の電気会社)と提携し活路を開き、以降もGE社から技術供与を受けることになる。

1905年、日本は日露戦争に勝利し、列強諸国と肩を並べる地位を占めることになる。アジアへの発言力が拡大し、明治維新以来の課題であった不平等条約改正の達成にも大きく前進した。

国内においては「富国強兵」と「殖産興業」政策により、工業製品を輸入から国内生産へと切り替えていく。当社においても白熱電球の材料と部品の自製化を積極的に進めていった。

その一環で、1907年5月、川崎に土地93,000m2を購入。一大電気器具製造の工場建設に着手し、フィラメントと口金製造の機械を整備し、ソケットの組立を開始した。これが現在の川崎市発展の端緒となる川崎工場(後の堀川町工場)である。

1909年には川崎工場内にタングステン工場が完成、さらに1912年には炭素線工場、電球工場、電灯器具工場、およびガラス工場を完成させている。

1911年12月、東京荏原郡大井町に大井工場を建設、タングステン電球の製作を開始している。

そして、1920(大正9)年には、小倉工場を建設した。後の北九州工場であり、第二次世界大戦後は姫路工場とともに、東洋一の近代的量産設備を持つ電球工場へと発展した。

日本初の電球開発後、改良を重ね、新たな技術を組み込んでいった。米国GE社に学び、あるいはともに研究を進め、さまざまな発明を加えていった。電球において、世界には5つの大きな発明があるとされている。そのうち二つは当社の技術者によるものである。

実用炭素電球

実用炭素電球

以下が電球の5大発明と呼ばれている。

1879年 実用炭素電球

1879年10月、エジソンは木綿の縫糸を炭化してフィラメントとした最初の炭素電球を作ることに成功した。これは1880年、エジソンランプ会社が初めて工業生産した電球。

引線タングステン電球

引線タングステン電球

1910年 引線タングステン電球

GE社のクーリッジ博士によって発明された強い強度を誇る電球。当社はGE社より製造法を学び、翌1911年10月からタングステン電球の製造販売を始めた。同年12月にはタングステン電球製造用に大井工場を建設している。

ガス入り電球

ガス入り電球

1913年 ガス入り電球

窒素ガスを電球内部に封入し、電球の黒化を著しく減少できるようになった。1919年からはアルゴンガスが使われるようになり、1927年7月に川崎工場内に製造工場を完成させた。

二重コイル電球

二重コイル電球

1921年 二重コイル電球

当社は1921年、従来の単コイルをもう一度コイル化した、二重コイルフィラメントを発明した。ガスの対流による熱ロスを大幅に減少させ、高い効率が得られた。

内面つや消し電球

内面つや消し電球

1925年 内面つや消し電球

これも当社の発明。強烈な光源のまぶしさを抑えるために、電球の強度を保ったまま内面つや消し電球の製作に成功した。

マツダランプ 商標

マツダランプ 商標

当社が「マツダ」の商標を初めて使ったのは、1913年のタングステン電球の発売からである。「マツダA電球」と「マツダB電球」の販売を開始している。

「マツダ」の名称は、ゾロアスター教の光の神である「アウラ・マツダ」に由来している。これは、1910年GE社をはじめ世界各国の代表的な電球会社がタングステン・フィラメントの改良研究を目的に会合した際、今後各国で製作する一流のタングステン電球には「マツダランプ」としようと決められたからであった。

以来、「マツダランプ」は日本を代表するランプのブランドであり象徴となった。当社社員もマツダランプには「光りの源」として深い愛着を持つようになった。

しかし、1962年から標準電球を除いてすべてのランプは「東芝ランプ」に改称することになる。多額の広告費を注ぎ込んで「東芝ランプ改名ダブルプレゼントセール」が同年3月から5月の3カ月間全国規模で展開され、「マツダランプ」の歴史に幕が引かれた。

昭和初期の日本は、深刻な不況の真っ只中にあった。1918年に第一次世界大戦が終結して、日本企業は過剰な設備と大量の在庫を持て余し、一気に景気が後退した。追い打ちをかけるように、1923年9月1日には関東大震災に襲われた。震災手形が膨大な潜在的不良債権となる一方、昭和に入ってからも社会全般に金融不安が生じる中でその金融不安が表面化し、昭和金融恐慌が起こるなど日本経済は慢性的な不況が続いた。1930年には前年11月に起こった世界恐慌の影響を受ける形で、日本は昭和恐慌と呼ばれる危機的な状況に陥った。

このような中、東京電気はこの不況を転機として家庭電化へ進出するなど、積極経営に乗り出した。この一環で1927年7月に創立したのがマツダ照明学校である。マツダ照明学校は、日本における照明普及と照明技術の進歩に大きく貢献した。

マツダ照明学校 入口

マツダ照明学校 入口

さらに、小倉工場、大連電球工場を建設、川崎工場には新たに3階建ての電球工場を完成させた。1934年には4階建てのわが国有数の研究所を建設。これが後のマツダ研究所である。「研究所なき工場は触角なき昆虫の如し」という考えの表れであった。当社のランプ部門を支えた数々の新製品の開発と新技術の研究拠点となった。

マツダ照明学校は、東京電気製品のPRを超えて、日本の照明文化の啓発機関として機能した。その照明講堂は、当時の照明技術の粋を集めたもので、見学者は1カ月平均1,000人を数えた。創設わずか数年の間に、技術者向けの設計教本や、事務所向けや商店向け資料など多種類を揃え、またモデルルームでプレゼンテーションした。

マツダ照明学校の関重広校長は「この照明学校のやり方というものは、当社の製品を宣伝するのではなくて、正しい照明とはどういうものかということを、一目でわかるようにということで、各種のモデルルームを作ったわけです。その内容ですが、GE社のネラパークの照明学校が一番広く、2,000m2はあったので、当社が2番目だったと思います。その内容ですが、ウィリアム・テルの序曲をやりながら、サイラトロン(大電力用の開閉器)の調光装置で、山の景色をすっと変えて嵐にしたり、月が出てくるといったことをしました。このほか、130m2ほどの実際の電化住宅をつくり、商店、工場、アトリエ、写場(しゃじょう)など、いろいろなモデルをつくりました。それから古燈器のコレクションが見ものでした。世界一の照明学校だといって、自慢していました。」と述べている。

1938年の芝浦製作所との合併を経て、蛍光ランプを発売開始した1941年5月には、マツダ照明学校を大幅に改装して、講堂に164灯の蛍光ランプを間接照明として点灯させた。講義室の天井照明、黒板照明に、あるいは商店街を模した廊下の照明、化粧室の蛍光灯照明など、合計二百数十灯もの蛍光ランプを使用していた。日本初の大規模な照明施設として一般の方の見学を促した。

蛍光ランプは、白熱電球とは異なる自然な柔らかな発光を得ることができ、発熱が少なく電気効率に優れているため、家庭や事務所における照明の主役となった。

蛍光ランプは、ガラス管の両端に電極をおき、その両極間に電圧を加えることで放電させ、ガラス管内の気体が発光する。この蛍光ランプの原理は早くから知られており、ヨーロッパでは冷陰極のネオン灯管タイプが開発されていた。

GE社は、蛍光ランプの将来性に着目し、研究を本格化させた。後発ながら1938年、ジョージ・インマン博士らが、ヨーロッパとは異なる熱陰極タイプの蛍光ランプを開発し実用化した。世紀の大発明であった。

当社首脳は、1938年にこの蛍光ランプを見て、強い感銘を受けた。翌1939年にはGE社に3名の研究者を派遣し、インマン博士たちから半年間の指導を受けて技術を習得した。

当社では技術部と研究所でプロジェクトチームを発足。ランプの不良、蛍光体の色合わせ、グロースイッチなど多くの課題を解決した。口金がなかったため、4本足の真空管ベースを代用して試作品を完成させ、1940年には生産のめどがつけることができた。白熱電球によって培われた管球に対する技術力、そして関係部門間での密な協力の組織力により、わずか1年足らずで開発に成功した。

法隆寺金堂には壁画が描かれており、その芸術的価値は明治時代初期から認識されていた。この壁画を保護する目的で、1940年の神武天皇即位「紀元二千六百年」の記念事業の一環として、一流の画家を動員して壁画を模写することになった。

ここで課題となったのが照明である。金堂は昼でも暗く、壁画の正確な色を判読しづらい。主流であった白熱電球では、微妙な色合いの再現が困難であった。光が強すぎて、原画を傷つけてしまう危険性もあった。

文部省から当社に照明の相談があり、完成した蛍光ランプ試作品を提案した。この性能が認められ、20W昼光色蛍光灯の合計80灯がバンクに組み込まれた模写用光源として、現場に設置された。1940年8月27日は、日本で初めて蛍光ランプが実用化された記念日となった。

東京美術学校の校長も務めた和田英作画伯は「スイッチを入れるとおだやかな光が金堂にさして、観音菩薩の温顔が浮かび出した。それは今まで何回となく見たお顔とは違う侵しがたい美しさだった」「この光に照らし出された壁画を見た瞬間ほど、感激を覚えたことは近ごろにはない、それはまるで嘘のような美しさであった。長年見慣れた壁画と異なり、すすけて褐色の絵が明るく澄んだ美しい白色であり、壮麗極まりない芸術境を展開している」と、絶賛している。

(後に製作された複製ランプの測定値では、相関色温度6500K、平均演色評価数Ra94であった。また蛍光ランプは最大で136灯まで増設された。)

法隆寺を舞台にデビューした蛍光ランプは1941年から量産され、昼光色15Wと20Wが「マツダ蛍光ランプ」として販売された。

当時の営業部門長は、「マツダ蛍光ランプの発売に際して」の挨拶の中で、「今回発売いたしましたわがマツダ蛍光ランプは、当社研究所の苦心研究の結晶でありまして、彼国のそれに勝るとも劣らざる非常に高い能率を有しており、新マツダ電球に比べて約3倍に近い能率であるのみでなく、その光質は昼光に完全に一致して誠に心地よい光でありますので、電力節約の声が喧しい折から、電力合理化の実践に、かつ快適なる照明を得るために斬新な光源であります。ぜひとも御試用御愛用を願う次第であります」と、戦時体制下の時代を反映した節電光源としての意義を強調して発売した。

白熱電球と比較して高効率であること、光色が自然であり光をほとんど再現できる新光源であることが裏付けられ、量産・発売されたことの意義は大きかった。

発売年の5月、三笠宮殿下のご台臨の際にチーク仕上げの木製20W蛍光灯スタンドを献上している。また、楠製漆塗りの15W昼光色蛍光灯スタンドを高松宮殿下に献上、天皇・皇后両陛下・皇太子殿下にも献上した。

太平洋戦争の勃発とともに、軍用特に海軍艦艇の装備に蛍光ランプが応用された。例えば、1942年には12W昼光色と緑色が航空母艦甲板標識灯として、また潜水艦の照明などで実用化が進められた。従来に比較し艦艇環境における居住性の向上の効果が認められ、海軍の艦艇に全面的に採用されることになった。戦時中に生産した蛍光ランプの大半は、海軍が購入していた。

1942年には月産2,000本のランプが生産されたが、その後の戦況の悪化にともない蛍光ランプの生産は途絶えていった。

第二次世界大戦が終了し、当社は軍需から民需へと大きくシフトすることになる。蛍光ランプの技術部門と生産設備を整え、産業用から始まり、やがて一般家庭にも蛍光ランプは普及していった。ここで課題として持ち上がったのが、直管のランプを環形にする技術であった。

日本は戦後の混乱から立ち直り、高度経済成長期に入ろうとしていた。国民の購買力が急速に拡大し、一般家庭が蛍光ランプの主要なターゲット層となりつつあった。これを見据え1950年代半ばには、他社が相次いで蛍光ランプの市場に参入してきた。市場を大きくリードしていた当社は、姫路工場に新建屋を建設し量産体制を整えた。

しかし、直管の蛍光ランプのままでは、日本家屋の和室には似つかわしくなかった。それまで白熱電球が一般的だったこともあり、部屋の照明は丸いものと思われていた。GE社は、外径12インチ(約305mm)の32W環形蛍光ランプを発売しており、当社も1953(昭和28)年から環形蛍光ランプの開発に着手した。

開発における最大の技術問題は、ガラス管の湾曲にあった。すでにGE社との関係を解消していたため、技術供与を受けることができない。ガラス材質、肉厚から加熱条件、アニーリング(焼きなまし)などの諸条件を固め、32W用の半自動製造機械を設計した。

こうして1954年、わが国で初めて環形蛍光ランプとして「サークライン」の商品名で「FCL32W」を発売した。

だが、発売当初はスローリーク(微小の隙間からランプ内に空気が漏れ入ること)の続発に悩まされた。封止バルブ両端に熔着する金属リングの材質に問題があり、最終的には高周波加熱による封着で難を逃れることとした。

32Wの「FCL32W」を開発したものの、これはいわばGE社のコピー商品であった。米国の住宅に合わせて最大経が305mmもあり、日本家屋には大きすぎて普及が進まなかった。日本向けの小形でコンパクトな製品開発が急務となった。

安定器に直管30W用を転用する方針を固め、湾曲用のドラム設計と製作に全力を集中した。1955年末、100V点灯可能で小形高出力な「FCL30」の設計・試作を完了した。直径226mmと大幅に小形化することができ、その後わずか1年足らずで、量産・発売にこぎつけた。

「FCL30」を用いた家庭用照明器具は大ヒット商品となり、他社を引き離した。「FCL30」はJIS化され、日本における蛍光ランプの主力品種に成長。1958年に登録した「サークライン」の商標は、環形蛍光ランプの代名詞にまでなった。

急増する需要に応えるため、サークラインの自動製造機械の開発を急いだ。Bending(曲げる)とExhausting(空にする)を同一機械で行うBendexマシンの設計に着手し、1957年に完成、その後も製造技術の改良を繰り返した。

代表的な改良に、リングレス・モールド封止技術がある。サークラインの管を湾曲する際に把時するために封止端部に熔着された金属リングは、前述のように、スローリークの原因となって開発当初から関係者を悩ませていた。そこで考えられたのが、金属リングを使うことなく湾曲時に保持しやすい形状にガラス封止端部をモールド加工する構想であった。金属封止リングを廃止するための最初の試作品では、ウエルズワイヤーを掴んでガラス管を湾曲した。モールド形状の設計、設備の改造、口金部品の設計から試作、品質確認を経て、1961年から高品質なランプの大量生産が可能となった。

この画期的な開発により、スローリーク不良から完全に解放された。高価な金属リングが不要となるだけでなく、封止工程の工数削減となり、大幅な原価低減にも成功している。

特許を取得し、1977年までの間、同業の他社すべてからの実施権許諾に伴う多額のロイヤリティ収入をもたらした。当社の蛍光ランプの歴史上、特筆すべき発明といえる。

(現在の視点で振り返ってみると、金属リングを熔着する方が、よっぽど難しく感じるが、コロンブスの卵と同じで、ガラス部を把時して曲げるのは無謀に感じられたと思われる。)

特殊光源の開発

SBは、レンズとリフレクタ(反射板)を一体的に組み込んだ白熱電球のことである。光線を一方向へ向けることができ、自動車のヘッドランプに適していた。米国では1940年から規格サイズのSB装着が義務付けられ、第二次世界大戦後、米国の車文化とともにSBも日本にもたらされた。

当社がSBの開発に取り組んだのは、1953年からのことである。欧米における自動車の普及を見て、日本も遠からず車社会になるだろうと予測してのことであった。

しかし、一般の白熱電球とは構造等が大きく異なるため、開発当初は、自動車部品性能を規制する米国SAE規格に合格できず、米国GE社の技術支援を受けながら、設計が悪いのか、金型製作が悪いのか、社内で議論が続いた。大口の使用先であったトヨタ自動車工業(現・トヨタ自動車)からは、独自の配光特性が要求され、この対応にも苦心しながら、配光技術や製造技術を進歩させていった。

米国自動車業界では4灯式が登場し、その開発にも挑戦した。1961年にプリンス自動車工業(現・日産自動車)の「グロリア」に採用され、同時期に日産自動車のトラックに縦型装着で採用された。

以降、四輪車、トラックをはじめ軽自動車やオートバイに至るまで、それぞれの要求に合ったSBの設計を続けていった。

高速道路網が全国各地に整備されていくなか、SBは、対向車にまぶしさを与えることなく、より遠くまで前方視界を確保するための技術開発が追究されていった。組立式前照灯から、オールガラスSBへと切り替わりつつあったが、欧米市場への進出を目指していた日産自動車・トヨタ自動車から、当社に最高性能の前照灯と補助灯の開発の要請があった。当時誕生したばかりのハロゲン電球を光源として、日産自動車には丸形ハロゲン前照灯を、トヨタ自動車には世界初となる新方式ハロゲン異形前照灯を納入した。

北米市場に日本車が輸出されるようになると、SBの性能向上要請がさらに厳しくなり、再度、試行錯誤を重ねることになる。ガラス成型条件の安定化と金型加工精度・測定精度の向上を図って品質を向上させた。このため、トヨタ自動車・日産自動車へのシェア50%を確保したほか、東洋工業(現・マツダ)、いすゞ自動車、本田技研工業にも納入し、月産100万個の規模まで拡大し、SB全盛期に至った。

安全性とともにデザイン志向も進んだ。世界で最初に角型SBが搭載されたのは、1974年フォード社のタウナス車であったが、当社も同年から開発に入り、2灯式、4灯式の角型SBの設計・製造に取り組んだ。ランプ設計、ガラス製造、SB組立製造技術、機械化技術など、すべての技術を確立させたが、当社が角型SBを生産することはなかった。この頃、自動車メーカー主導による部品メーカーの企業系列化が巻き起こり、当社のSB事業を自動車メーカー傘下の市光工業に売却するという苦渋の経営判断がなされたからである。

当社の自動車用SB事業は、24年で幕を閉じた。事業として全盛でありながら、他社に技術・製造・販売の事業全てを売却して終息したことは、当社の長い歴史の中でもまれなケースであった。

ウェッジ(wedge)とは楔(くさび)を意味している。差込口の形状が口金ではなく楔形をしていることから、ウェッジベースランプと呼ばれ、ソケットに差し込んでカチッと簡単に着脱できる特長があった。自動車のスピードメーターやエアコン、カーステレオの透過照明など、主に車載用小形電球として利用された。

ウェッジベースランプのリーディングカンパニーであるハリソン電機(2012年10月当社と合併)は、もともと、戦時下の1944年当社が愛媛県今治市に設立した電球製造の疎開工場であった。その後、1950年の過度経済力集中排除法によりハリソン電機に分離独立したものである。因みに、ハリソンの社名は、エジソン氏が炭素電球を生み出した米国ニュージャージー州ハリソンの地名に由来する。

1965年、同社はウェッジベースランプの製造を開始した。モータリゼーションが本格化して車載用小形電球の需要が急増し、同社は生産設備を拡張していった。1981年からは輸出を開始、国内はもとよりグローバルでもトップシェアを占めた。

国際比較用標準電球とは、光測定の標準器として国際的に使われる電球のことである。当社では、1955年に従来の標準電球の欠点を改良した標準電球を完成させ、高く評価された。

1965年9月、第6回測光諮問委員会において、各国の研究試験所が独自の標準電球を使用することを止め、十分信頼のおける同ーの標準電球を使用することになった。標準電球の形がまちまちであることに起因する測定誤差を、最小限にとどめることが目的であった。

この標準として、2,042ケルビンの光度については当社の標準電球、2,854ケルビンの光度についてはオスラム社の標準電球、2,788ケルビンの光束についてはGEC社の標準電球の採用が決定された。

当社の標準電球(10V15cd、2,042K)には主に以下3つの特長があった。

1. フィラメントを太く比較的短くし、強度を増すために10Vに設計。

2. アンカーの接触の有無による電流の不安定をなくすために、フィラメントをM形にしアンカーをなくした。

3. 基準面を正確に設定できるようにガラス球を球形にし、フィラメントの像がフィラメントと同一の平面上に重なるようにした。

これらの特長が評価されて、1965年、アメリカ、カナダ、イギリス、フランス、東独、西独、ソ連、日本、国際度量衡局(BIPM)から百数十個の標準電球の注文があった。完成された標準電球は、厳しい試験とエージング、さらに電気試験所に精密測定と判定を依頼し、これらをクリアして、1966年中に各国の国立研究試験所へ納入した。

標準電球は数個の製作を行うことはあったが、このような大量生産は初めてのことであった。

1960年は、当社で電球の製作を開始して70周年に当たり、これを記念して当時の技術で可能とされる最大級の電球の製作を企画した。

1940年代半ばから1950年代は、天然色映画の全盛期であった。しかし、カラーフィルムの感度が低く、映画スタジオでは撮影用照明光源に極めて多数の電球を使用していた。さらに、電球を大型化して照明効果を上げようとしていたため、メインのスポットライト電球には、100V2kW、5kW、10kWおよび20kWと、極めて大形の電球を使用していた。当社はこれら従来の電球を圧倒する最大級の100V50kW電球の製作に挑戦したのである。

日本最大級100V50kW電球

日本最大級100V50kW電球

電球の設計は、30kW電球が試作されていたため、これら諸元から1958年11月に完了していたが、マウント寸法、電球寸法などいずれも常識以上のサイズとなっていた。このため、製作過程では各部門が英知を傾注して、1959年5月、100V50kW電球を数個完成させることができた。外径52.6cm、全長92cmとわが国最大のサイズで、170万lmの明るさを誇り、当時マンモス電球と呼ばれた。

その巨大な電球は、川崎市の旧東芝科学館で長い間展示され、当社の技術力とチャレンジ精神を伝えてきた。現在は新設の東芝未来科学館、および当社横須賀本社に大事に保管されている。

HIDランプは、電極間のアーク放電を利用する光源で、その用途は、大光束が求められる道路、公園、高天井の工場や倉庫などの照明、スタジアムやプールといったスポーツ照明などに利用されている。さらに、照明のみならず、光化学反応、紫外線照射による殺菌や洗浄、塗装や印刷工程、植物の育成など、産業応用分野は多岐にわたっている。

HIDランプは水銀ランプ、メタルハライドランプ、高圧ナトリウムランプの3つに分類される。

■水銀ランプ

ガラス管に水銀を封入して、アーク放電させるランプである。

当社は1916年からタングステンアークランプの開発に着手し、1919年から水銀ランプ(低圧)を発売した。1934年には、日本最初の硬質ガラス発光管を用いた300W水銀ランプを開発、川崎工場門前に設置した。

第二次世界大戦後、発光管の自社生産を開始した。ラインアップは100W、250W、300W、400W、700Wであった。

■メタルハライドランプ(metal halide lamp)

ガラス管に水銀とハロゲン化金属(メタルハライド)を封入して、アーク放電させるランプである。1963年に10kWタリウム水銀ランプを実用化し、東レ株式会社・名古屋工場に納入、一般照明用として、1967年に「陽光ランプ」の商品名で発売された。

■高圧ナトリウムランプ

透光性セラミック管内で高圧のナトリウム蒸気をアーク放電させるランプである。1963年にGE社が発明した。当社は1970年、「ネオルックス」の商品名で商品化した。一般照明用光源として高効率であることから、HIDランプの柱の1つになっている。

高圧水銀放電中にメタルハライドを添加して高効率化を図る考え方は、1900年初頭からあった。しかし、メタルハライドを使いこなすには、材料や製法の技術向上が求められ、水銀ランプの技術レベルが完成するまで顧みられなかった。

1961年にGE社より、現在のメタルハライドランプにつながる基本的な発明がなされ、当社でも本格的な研究開発に取り組むことになった。1963年に10kWタリウム水銀ランプを実用化し、東レ・名古屋工場に納入したものが、一般照明用途ではないが、世界初のメタルハライドランプの実用化と推定される。

同時に一般照明としての応用も進め、より有効な添加物の探索、研究を続けた。ハロゲン化物として従来から用いられていた沃化物のほかに、臭化物を用いることが有益であることに着目。元素周期表の皿b、IVbおよびVb族に属する元素のハロゲン化物が有効であることを突きとめた。なかでも、錫のハロゲン化物が可視部に多くの連続スペクトルを発光して、照明光源に最も適していることがわかり、製品化した。

1966年3月に、これを「Dライトランプ」と仮称して報道発表し、翌1967年7月に「陽光ランプD400」と名付けて一般発売を開始した。世界に類のない高演色形で、一般照明用としては日本初のメタルハライドランプの商品化であった。“演色”とは太陽光と比較した光の見え方で、高演色、すなわち太陽光に極めて近いことから「陽光ランプ」の名称になった。納入第l号は、三井銀行名古屋支店であった。

陽光ランプの効率は水銀ランプと同レベルであるが、高演色とフリッカー(ちらつき)が少ないという特長があり、阪急グループをはじめ多くのデパートに採用されていった。順調に販売数を伸ばし、1973年には、メタルハライドランプの国内市場において、約半分のシェアを占めた。

様々な照明を支える東芝の技術と製品

当社は、閃光電球を第二次世界大戦前から製造していたが、戦争が始まると中止し、1950年代半ばから製造を再開した。閃光電球とはカメラのフラッシュ用の使い捨てのランプで、戦後の高度経済成長期にカメラ市場も拡大していくなか、経営判断により再開したのである。

閃光電球の技術を他の製品にも展開、石英ガラスの封止技術開発を経て、医療用赤外線電球などの商品化に応用した。さらに、ハロゲン電球の一種である沃素電球にも応用していた。製造技術、機械技術、化学材料、ガラス技術、タングステン金属、コイル技術など、培っていた技術をさらに改良するために各方面の専門家に相談しつつ、沃素電球の開発を進めた。こうして、閃光電球の再開が種となり、1961年に日本で初めて沃素電球を商品化した。

沃素電球は高効率・小形・長寿命の特長があるが、この特性を生かして1961年8月、川崎球場のナイター照明として導入された。100V500Wおよび200V1500Wタイプで、カクテル光線による新しいナイター照明として話題になった。

なお、この沃素電球技術を空港滑走路用電球にも展開し、1964年には、羽田空港の滑走路に設置する埋込標識灯用に採用された。以後、航空局の認定品として当社の沃素電球が全国の空港で幅広く採用された。

当社は、1962年4月から水銀ランプの本格的な販売に取り組んだ。翌1963年には名神高速道路の天王山トンネルに低圧ナトリウムランプを納入、1964年には東京オリンピックの会場となった日本武道館、国立競技場、江の島ヨットハーバーなどに、高圧水銀ランプを納入した。当時の販売担当者は、「東京オリンピックの施設では景観が重視されたため、安定器の設置場所がなく、安定器の温度上昇や防水など、当時開発した技術要素が多く投入された。また、この頃はオリンピック特需で、ランプ、安定器、器具の現品確保に前線は非常に苦労した。」と語っている。

1967年には川崎球場の照明改修を行った。白黒放送に比べて2倍以上の照度と高演色性が必要とされたナイターのカラーテレビ放送に対応し、水銀ランプ灯光器252灯と1.5kWの沃素電球灯光器ほか384灯を用いて明るさと演色性を改善した。1968年には、大田区平和島京浜トラックターミナルの広大な敷地約73万m2に、高効率メタルハライドランプを350灯あまり納入した。

そして1970年の大阪万博。お祭り広場の大屋根間接照明、円形歩廊回り投光器(太陽の塔の投光照明を兼ねる)、メインゲート投光照明のほか、道路照明、日本庭園に多数納入した。その他、各種パビリオンにも高圧放電灯が多数用いられた。

1972年の札幌冬季オリンピックでも、真駒内競技場、月寒競技場、手稲山リュージュ競技場の照明に新高圧放電ランプが採用された。リュージュの照明に使われた高圧ナトリウムランプは、マイナス20℃の厳しい環境でも正常に点灯し、低温始動性能の良さが評価された。

川崎球場は1978年に再び改修され、メタルハライドランプと高圧ナトリウムランプの混光照明「キャドミラー」投光器が採用された。改修前と比べて消費電力を約40%削減する一方、明るさを約2.2倍にし、国内の公式野球場では当時最も明るい施設となり、この年のIES(北米照明学会)Progress Report(LD+A誌1978/12)でも取り上げられた。

その後も、1985年のつくば科学万博への照明設備納入など、歴史的なイベントの多くを当社の製品が支えている。

投光器とは、特定の方向に光照射する装置で、主に屋外の競技場で利用されている。当社は、灯光器の小形化が時代の要請に沿うと判断、1990年に2kW高演色タイプの開発に着手した。それまでの投光照明用のランプは、2kWタイプで電極間距離が100mmを超えており、1/3サイズへの小形化を目指した。

ランプを小さくすると管壁負荷が高くなり、電極の消耗による黒化が激しく進み、電極接合部のMo箔切れ、投光器内の温度上昇などの技術的課題が生じるが、灯光器の反射鏡に熱線を透過するダイクロイックミラーを採用したことなどによりこれらを克服し、「ダイナビーム」として商品化に成功した。高演色のハイパワー灯光器でありながら、小形化により、取り付けられる建造物への風圧荷重を大幅に減少させた。1993年1月に川崎市等々力陸上競技場に192台を納入したほか、石川県西部緑地公園陸上競技場、富山県総合運動公園陸上競技場などでも採用された。ここまで小形化した投光照明システムは、日本初であった。

その後、Jリーグ、長野冬季オリンピックなどを背景に、超小形投光照明システムの需要の拡大が予測され、他社の追随が活発化してきた。当社は差別化を図るために、1994年5月に「ダイナビーム2」の開発に着手した。「ダイナビーム2」は、ランプ全長のさらなる短縮(396mm→310mm)、ランプ電圧200V級化(点灯回路の軽量化)、ランプ効率の向上(84lm/W→100lm/W)を狙い、1996年に商品化した。大型競技場のほか、車載用(照明車)、スーパーや店舗の看板照明といった幅広い用途に利用されている。

羽田空港にC滑走路が完成したのは1964年、東京オリンピックの開催された年のことで、世界中から押し寄せたオリンピック観戦客を受け入れた。

当初、C滑走路の滑走路中心線灯(滑走路の中心を示す灯火)には、米国製の標識灯が採用されていた。約200mm径の鉄鋳物の筐体で、中に発光部が納められていた。だが、1年も経たないうちに事故が多発し、関係者の悩みの種となった。航空機の荷重や衝撃による標識灯の蓋の変形や、ネジ部の損傷で浸水事故になった。

1965年、C滑走路は舗装の改修工事を行うことになり、これを機に滑走路中心線灯の入れ替えが決定された。国内6社で開発競争がスタートし、設計段階で4社に絞られ、1966年2月から試作することになった。

機械的強度、光学性能、気密性、耐熱耐寒性等いずれもハードルが高く、一般的な照明設備の常識を超えていた。限られた容積の中で機械的強度に設計マージンをとれば、レンズは小さくなり、光学性能が落ちるといったバランスも難しかった。

とりわけ、光学系の部品は水に弱く、浸水は大敵であった。レンズ周りの接着技術は大きな課題となり、接着剤として使用できるものは、米ダウコーニング社製のシリコーン接着剤のみで、入手にひどく苦労した。

こうした課題を解決して3台を試作、3月から試作品の埋込実用試験が行われた結果、当社が総合性能でトップとなり、505台すべてを1社で受注することとなった。

受注後わずか2カ月で505台を製造し、納品。1966年7月には滑走路の舗装の改修工事が完了し、供用開始となった。設計から試作、量産に至る数カ月間は苦難の連続であった。

その後、金曜日の深夜にメンテナンス作業が行われ、関係者は3,150メートルのC滑走路を歩きながら確認することになった。全灯が点灯した夜の滑走路を見るのは初めてのことであった。広大な滑走路に整然と広がる灯火パターンを目にして、参加した全員が感動した。

1965年から運輸省(現・国土交通省)の第1次空港整備計画が始まり、1971年からの第2次空港整備計画へと続き、多くの空港照明システムのプロジェクトが計画されていた。この一環として、航空灯火制御の自動化が進められた。

空港内にはさまざまな航空灯火が設置され、それらはCCR(定電流調整器)により電流を制御し、光度が所定の値に保たれており、パイロットから見えにくくなったり、グレア(まぶしさ)を与えたりしないよう、CCRと制御システムは極めて重要な設備であった。

1967年当時までCCRはCR型とSR型が使用されていた。CR型は入力電源の電圧変動時と周波数変動時に、その変動率のまま電流値が変動してしまう欠点があった。一方、SR型は応答特性が悪く、ノイズの大きい前時代的なCCRであった。

当社は1967年から、半導体制御回路で制御するSCR(Silicon Controlled Rectifier)型CCRと論理制御システムの開発に着手した。

開発時はICやLSIがまだ存在せず、制御回路はトランジスタやダイオードその他電子部品を使用して構成しなければならなかった。しかし、ノイズ、サージの影響や周囲温度等の変化の影響を受けやすく、ノイズレベルの極めて高い飛行場変電所での制御は困難を極めた。ノイズから保護するための回路追加等に多くの時間を費やした。

開発から3年後の1970年11月、SCR型CCR1号機を鳥取空港へ納入、世界初のSCR型CCRであった。2カ月後の1971年1月、熊本空港へCCRと論理制御式空港照明監視制御システム一式を納入した。

これらはその後のSCR型CCRや論理制御システムの原型となり、今日の空港照明監視制御システムの確立に貢献している。

滑走路には航空標識灯が数十から数百灯設置されている。これら航空標識灯は、常に一定レベル以上の視覚援助機能を維持することが要求され、正確な照度測定が不可欠であった。メンテナンスにおいては、ランプの不点はもちろん、発光部表面の塵埃土砂や草片、あるいは通過する航空機のタイヤゴム屑などの異物が付着することによる明るさ低下も監視しなければならなかった。

従来は滑走路上にある航空標識灯を定期的に取り外し、専用の測定装置で照度などを検査し、レンズを研いたり、ランプを交換した後に再び元に戻していた。しかし、このような手法では煩雑な作業になるばかりでなく、何ら支障のない標識灯までも取り外すといった無駄な時間を費やすことになる。

そこで開発したのが航空灯火用測光車である。標識灯の位置を検出するセンサーと照度を測定する照度計を複数備えた移動式測光装置である。滑走路から標識灯を取り外すことなく、容易にかつ効率よく航空標識灯の照度の良否を測定することができた。1991年3月に完成させ、新東京国際空港に納入している。航空灯火のメンテナンス性を大幅に向上させた世界初の装置であった。

第1次石油ショックにより、日本は大量消費から省エネルギー社会へと向かっていった。電化製品にも省エネが要求されるようになり、当社が開発したのが、世界初の蛍光灯電子安定器「スーパーバラスト」であった。電子安定器技術は、当時からLED照明に至る今日まで、当社のキーとなる技術であり、裏方として当社の事業をサポートしている。

日本は1954年から急速な経済成長を続け、白黒テレビ、冷蔵庫、洗濯機が「三種の神器」と称され、爆発的な消費ブームとなった。1964年には新幹線が走り東京オリンピックが開催され、1968年にはGNPが自由主義経済国内でアメリカに次いで第2位となる。

この経済成長の終焉となったのが、1973年に発生した第1次石油ショックであった。狂乱物価が続き、日本は省エネルギー社会へとシフトしていく。地下街の蛍光灯は間引きされ、ネオンサインも早い時間帯に消灯された。

ここで当社が取り組んだのが、蛍光灯の省エネ化であった。

出典:J. H. Campbell:“Elements of high frequency fluorescent lighting”, Illuminating Engineering, Vol. LII, No.7, pp.337-342 (1957-07)(※図は日本語トレースしたもの)

出典:J. H. Campbell:“Elements of high frequency fluorescent lighting”, Illuminating Engineering, Vol. LII, No.7, pp.337-342 (1957-07)(※図は日本語トレースしたもの)

当社は1950年代からパワー・トランジスタを照明回路に応用する技術を磨いてきた。日本国有鉄道(現・JR)の近代化計画として列車照明を白熱電球から蛍光灯に替えるにともない、蛍光灯インバータの実用化に成功した。その後蛍光灯インバータは、誘導灯と非常灯に使用され、建築物への非常灯の設置義務化などにも対応してきた。

電子安定器の利点は、蛍光ランプを高周波点灯させて発光効率を向上できることにある。

主にオフィスや店舗で使用されるFL40W直管ランプは50kHzで高周波点灯させたとき、発光効率が約10%向上する。

第1次石油ショック後、インバータ技術を応用した銅鉄形安定器の小形化と省電力化に取り組んだ。試行錯誤の末に技術的な課題を解決し、実用的な世界初の全電子化蛍光灯安定器「スーパーバラスト」を1978年に完成させた。この年の6月に開催された電設工業展に出展し、通産大臣賞を受賞した。

第1世代の電子安定器を高効率化・高機能化した第2世代の電子安定器が、1980年の「スーパーバラストEX」と「FSバラスト」である。

「スーパーバラスト」は画期的な電子安定器として登場したが、ランプ電流に休止区間があり、高周波点灯のメリットであるランプの効率向上がわずか1〜2%であったため短命に終わった。

「高効率化=省エネ」に関して、「スーパーバラストEX」は部分平滑回路の採用で、第1世代に比べて約9%の効率向上を実現した。

「FSバラスト」は、「スーパーバラストEX」と同じ技術である部分平滑回路を応用することで、従来の調光用銅鉄形安定器は電源線が3本必要であったが、電源2線のまま調光ができる画期的な製品であり、1980年の電設工業展で建設大臣賞を受賞した。

第2世代の電子安定器は、さまざまな用途の器具に採用されたものの、第1世代と同じ定電流プッシュプルインバータ回路を採用し、高耐圧のTV用のパワー・トランジスタを使用していた。また多くの巻線部品を使っていたため、どうしても高コストは否めなかったことから、次世代の1石式(トランジスタ1個)インバータ回路を使った方式に、バトンタッチしていくことになる。1988年に電子安定器「インバータS」を開発し、施設照明での電子安定器の普及に弾みをつけた。

1990年、長年の念願であった100lm/Wの効率を有する蛍光ランプ「Hfメロウライン」の基本設計が完了した。当時、欧州ではPhilips社の高周波点灯専用のT8ランプ(32W・3200lm)とOsram社の商用周波数点灯互換のT8ランプがあった。Philips社を上回る高出力化の検討を行い、日本国内では、高周波点灯専用32W 3200lm / 45W 4500lmの2重定格に決まった。OA機器の普及に伴って、CRTなどのディスプレイへの照明器具イメージ映り込み防止のためルーバー付照明器具の導入がなされたが、それに伴う照度低下を補うための高出力化の要求があったためである。

当社では、他社に先駆けて「Hfメロウライン」用照明システムを開発すべく、インバータの開発に取り組み、非調光の「HfインバータS」、「段調光のHfインバータC」を製品化した。

当初、ルーバー付きなど高機能器具への展開を狙った高周波点灯専用蛍光ランプであったが、やがてバブルの崩壊により市場の要求が大きく変化し、価格重視の製品開発に方向転換を余儀なくされた。

インバータと高周波専用蛍光ランプとの組合せにより、銅鉄形安定器とラピッドスタート形蛍光ランプとの組合せと同等以上の光出力でありながら消費電力が少なく、そして定価を同レベルにしたインバータ照明器具が「Hf-Lco」である。インバータ照明器具の拡販を目指して他社に先駆けた商品企画であり、市場にインパクトを与えた。この価格戦略によって、従来の銅鉄安定器は価格面でも優位性を失い、徐々に市場から去っていくことになる。

技術的には、社会的要請である高調波電流の抑制に対応するべく、定格電圧100V用・200V用それぞれにオリジナルの「変形ハーフブリッジ複合回路」「一石式電圧共振複合回路」を開発・採用したことが特筆される。

当社はいち早く単一の電源電圧仕様の「Hf-Lco用インバータ」を開発したが、他社から電源電圧フリー化製品が出荷され、インバータの「オールランプフリー・電圧フリー」化の気運が高まったため、商品開発を急ピッチで進めた。

回路構成は、100〜242Vの電源電圧を一定の直流電圧に変換する前段部分と、直流電圧を高周波に変換する後段部分からなり、電圧フリーの機能を実現した。

後段のハーフブリッジ・インバータの駆動は、ランプの始動時には出力電圧を一定に、点灯時には負荷消費電力が一定になるようフィードバック制御する方式によって、オールランプフリーを実現した(適合ランプ:FHF32(定格出力)、FLR40S/36、FLR40S、FL40SS/37、FL40S)。消費電力は業界で最も少ない67Wで、「オールランプフリー・電圧フリー」インバータとしては業界初の省エネ対応製品となった。「VLFインバータ」搭載の蛍光ランプは「Hf-Lcoフリー」と名付けられ、2002年から量産を開始している。「VLFインバータ」は、施設用非調光インバータとして全面展開することになり、非調光、電源電圧フリー、オールランプフリーの第1世代プラットフォームとしての位置付けで、回路方式や電子部品、構造を統一化し、生産効率の向上を狙った。

従来機種では、スイッチング素子にバイポーラトランジスタが使用されていたが、本機種にはMOS-FETを採用した。他の電気製品ではすでにスイッチング性能に優れるMOS-FETへと移行しており、バイポーラトランジスタは価格面でも優位性を失っていた。本機種以降、バイポーラトランジスタを使用した製品は急速に姿を消してゆくこととなる。

第1世代プラットフォームのインバータの制御回路は、個別の電子部品を組み合わせて構成されていたが、第2世代のプラットフォームではこれらを集積化した。専用に設計されたIC(集積回路)には、照明用インバータに必要なランプ始動、点灯制御、調光などの基本機能に加えて、ランプ寿命末期や異常時に対する保護機能を内蔵した。この技術は第2世代プラットフォームとして、インバータ回路の高性能化と小形軽量化に貢献し、施設用蛍光灯器具インバータの基盤技術となり、現在のLED用点灯装置にもその多くが引き継がれている。

1986年、住宅器具の主流であった蛍光灯ペンダント形器具を電子化した「インバータペンダント」を発売した。環形蛍光ランプ「FCL30」と「FCL 32」を光源とする器具に搭載されたインバータには、当時施設用インバータで採用されていた一石式電圧共振形インバータを用いた。また、制御回路にハイブリッドICを採用することで、従来のプッシュプルインバータから30%の小形化を実現することができた。

1988年、ランプ交換や清掃時のランプの脱着が容易な専用ランプホルダを用いた「ワンタッチペンダント」を発売した。点灯装置のハーフブリッジ・インバータに、2つのMOS FETと制御回路が混載されたIPM(Intelligent Power Module)を用いることで、大幅な部品点数の削減を実現した。

1996年、高周波専用環形蛍光ランプ「ネオスリム」を開発した。このランプは管径が16.5mmの細形形状であり、高効率・長寿命が特長であった。この特性を引き出すために、インバータにはランプ電流とフィラメント電流の管理が要求された。この点灯装置に用いた回路方式は、昇圧チョッパ回路とハーフブリッジ・インバータで構成し、制御回路によって発振周波数やランプ始動条件の最適化を実現した。

この時期、住宅の主照明に用いる器具のインバータ化が進み、従来の銅鉄形安定器は徐々に減少、ほどなく姿を消してゆくこととなる。

1980年、「ネオボール」と命名された電球形蛍光ランプは鞍形に屈曲させることでコンパクトな球形グローブに収容した発光管を内蔵する銅鉄形安定器を介して点灯するものであった。白熱電球の置き換えを狙った製品で、大幅に効率を向上することができた。しかし、銅鉄形安定器のために重量が重すぎる欠点があった。

1984年、当社初のインバータ回路を組み込んだ「ネオボール」を発売した。回路方式にバイポーラトランジスタを用いた一石式電圧共振回路を採用し、銅鉄形安定器と比較して効率を約34%アップ、重量を約1/2に軽量化することができた。

1994年、「ネオボールZ」を発売した。当時、業界で標準的であったハーフブリッジ・インバータではN型MOS FETを2個使用していたが、N型とP型のMOS FETを組み合わせたスイッチング素子を用いて駆動回路を簡素化した。これにより回路基板を大幅に小形化、ランプ形状を白熱電球により一層近づけることができた。以後、同回路方式は国内メーカー各社で広く採用され、国内電球形蛍光ランプの標準的な方式となった。

光源開発から広がる東芝の技術と製品

電球形蛍光ランプは、小形の蛍光管を折り曲げて点灯回路と一体化し、白熱電球用のソケットに装着できる省エネランプである。先駆けとなったのは、当社が1978年に商品化した「シンプルライト」であった。サークラインとチョークバラスト(安定器)、点灯管を一体化して、アクリルカバーの中に収納した電球口金付きの蛍光ランプであった。

市場には受け入れられたものの、より電球に近い形状にする必要があった。最大の技術問題は、発光管とバラストから発生する熱の処理であった。温度上昇の限界から出力を決めざるを得ず、一次仕様として入力電力20W、明るさを電球の40W並みとした。しかし、最後の詰めに入って密閉度の高い器具では温度上昇を抑えきれない問題が発生し、通気穴を開けざるを得なかった。

1979年10月に技術発表、1980年1月の東芝内覧会および3月のジャパンショップ展に展示し、7月から発売を開始した。白熱電球類似形状としては同年発売されたPhilips社に次ぎ、「真ん丸」形状のボール電球形としては世界初の電球形蛍光ランプであった。価格は2,000円であった。初期ロットのうち、104個が上尾市のボーリング場で初めて点灯された。

追随する同業他社からの競争優位を保つため、明るさをさらに向上させる必要があった。そこで、同年末には明るさ10%とし、かつ寿命中の光束維持特性を大幅に向上させた「ネオボールデラックス」を発売。価格2,300円であった。だが、通気穴をなくすことはできなかった。

他社がアマルガム方式(水銀合金による水銀蒸気圧コントロールで安定した明るさを提供)による密閉形ガラスグローブを開発していた。当社もこれに取り組み、3年後の1984年に新アマルガム方式の開発に成功した。

同時に軽量化にも挑戦。バラストを電子化した国内初の電子タイプ「電子ネオボール」を1984年4月に市場に送り出した。インバータ化により34%の効率向上、約1/2の軽量化(420g→190g)を実現。回路開発が主体であったことから、蛍光ランプ製品技術担当ではなく回路技術担当により商品化が進められた。

以降当社は、小形・高効率化と点灯してからの光束立ち上がり特性の改善に継続して取り組んでいった。1998年10月には「電球進化論」のキャッチフレーズで白熱電球類似形状のネオボールZを発売した。60Wのいわゆるナス形の白熱電球代替品としては当時世界最小サイズであり、国内外で注目を浴びた。その年のグッドデザイン賞、日用品・衣料部門金賞を受賞。その後、ネオボールZのラインアップを拡充し、電球40W、60W、100Wタイプが揃った。2005年には、超小形電子点灯回路を開発し、そのほとんどが口金内に収まるため非発光部がほとんどなくなり、白熱電球と形状も光り方もそっくりのネオボールZリアルを発売。再度市場と同業他社を驚かせた。

当社は、ネオボール発売以来、既存の白熱電球との置き換えを提唱し、2008年6月には国内出荷累計1億個を達成した。

当社は1961年8月、日本初のハロゲン電球(よう素電球)を川崎球場のナイター照明として納入した。カクテル光線による新しいナイター照明として話題になった。

その後、投光照明用、8ミリ撮影用、飛行場埋込標識灯用、テレビスタジオ用などの開発に着手したが、バルブ初期黒化、フィラメントの短寿命、Mo箔の酸化溶断などの課題が多く、基礎的な取り組みを迫られた。内外の文献をあさり、社内の権威に相談し、よう素の真空精製、石英ガラスの真空熱処理、タングステン・フィラメントの特殊熱処理などのヒントを得ていった。

1964年には、飛行場埋込標識灯用よう素電球を開発し、羽田空港に納入。これが認められ、1968年にオーム技術賞を受賞、航空局の認定品として当社製品のみが全国の飛行場に納入されることとなった。

1964〜1966年には、スタジオ用よう素電球を開発してNHKに大量納入した。その後、映写用、光学機器用、自動車用と開発が進み、投光照明用も東京オリンピックや大阪万博といった歴史的イベント会場に採用された。

1970年代に入って、一般照明用ハロゲン電球の開発が本格化した。1971年には、硬質バルブ使用のJL100V100W、150Wを、1972年には石英ガラスのJD100V250W、500Wを「ネオハロゲンランプ」の名称で発売した。

1973・1979年の2度の石油ショックを受けて、あらゆる電気製品に省電力性が強く求められるようになった。白熱電球から放射される熱の再利用は、早くから提唱されており、当社も反射膜材料やコーティングの研究を進めていた。

そのような中、1982年12月の「東芝総合技術展」に、省電力をテーマに赤外反射膜を応用した白熱電球を展示する計画が持ち上がった。展示会に向けて開発をスタートするにあたり、材料には耐熱性の高い金属酸化物の組合せが良いこと、形状はチューブタイプのハロゲン電球が効率的であること、コスト面からもハロゲン電球への応用の可能性が高いことなどを決定した。コーティング技術では、材料メーカーの日本曹達との共同研究となり、研究室を訪問し実験を繰り返した。

技術展は東京・紀尾井町のホテルニューオータニで開催され、4日間で7万人以上が来場。赤外反射膜付きハロゲン電球は市場ニーズに一致し、週刊誌にも取り上げられ、商品化が決定された。

しかし、展示のサンプル品と商品化は別物である。コーティング設備と多層膜が可能な有機金属溶液材料の改良が問題となった。コーティング材料も添加物を入れて調整するなどして改良を続けていった。

関係者の多大な努力の結果、1983年10月「ネオハロクール」の商品名で、日本初の赤外反射膜付きハロゲン電球3品種の発売を開始した。「クール」の名前が示すとおり、白く強い光ながら熱を発することなく、熱を嫌う生鮮食品や美術工芸品などの照明に利用された。さらに、1985年には追随してきた他社を引き離すため、赤外反射膜の外面に拡散膜をコーティングした「ネオハロクール・ソフト」を発売している。ソフトな拡散光が特長であった。

これらの功績が認められ、1985年にオーム技術賞で最高の「大山松次郎賞」を受賞している。

HID(High Intensity Discharge、 高輝度放電)ランプは、産業分野においても広範囲に利用されているが、その一つにナイロン生成時の光合成への応用がある。

1950年、ナイロン6(自動車および電機部品などに使われているナイロン)の原料であるカプロラクタムの製造に、光化学反応(PNC [Photo Nitrosation of Cyclohexane] 法)の採用を検討していた東洋レーヨン(現・東レ)から、特殊な光源の開発の要請を受けたことに、端を発している。

光化学反応に有効な光波長領域などの基礎実験を経た後、1959年、10kWの高圧水銀ランプの実用化に成功し、40kWへと大容量化していった。当時すでに全長2210mmという巨大なランプであり、これを光反応槽に沈めて光化学反応を発生させたものである。

またランプ効率の向上を目指して、1962年には、ヨウ化タリウムを封入したタリウムランプを開発、さらに1964年にはヨウ化ナトリウムを添加した高効率メタルハライドランプへと進化させて、60kWの大容量ランプを実用化し、当初の高圧水銀ランプの約2倍のランプ効率を達成した。

1985年には、より高効率の高圧ナトリウムランプを開発、高圧水銀ランプの3倍以上のランプ効率性能を発揮した。この高圧ナトリウムランプの全長は3000mmであった。東レと当社の光化学反応への取り組みは、HIDランプの産業用途での実用化の歩みとして、照明技術の歴史に刻まれている。

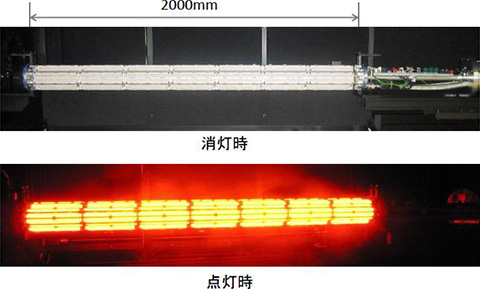

ナイロン合成用光反応ランプ 47kWLEDランプ(2015年)

ナイロン合成用光反応ランプ 47kWLEDランプ(2015年)

なお、一層の省エネに向けて、光化学反応用の大出力ランプについてもLED素子の応用開発に着手、2015年に47kWのLEDランプを製品化した。

UV(Ultra Violet、紫外線)ランプは、紫外線の特性を生かして、さまざまな分野で応用されている。当社は、硬化・乾燥・洗浄などの工業製品の製造プロセス分野、殺菌・滅菌の環境分野など、目的に応じた各種ランプを開発してきた。

■塗料のUVキュアリング

塗料のUVキュアリング(紫外線硬化)の用途としては、合板や建材の表面塗装・下地処理、電子部品やガラス基板の接着・封止などがあげられる。当社は、1971年から関西ペイントと塗料のUVキュアリングの共同研究を開始した。

その後、1985年より「トスキュア」シリーズとして、超高圧水銀ランプを利用したライトガイド形UVスポット装置や、高圧水銀ランプ、メタルハライドランプを使用した直接照射形UV装置、瞬時点灯形水銀ランプを使用した瞬時点灯式UV照射装置等を順次ラインアップした。

■インクのUVキュアリング

1972年、東洋インキ製造(現・東洋インキSCホールディングス)とインクのUVキュアリングについて共同研究を開始した。当時の印刷インクに使用されていた炭化水素系の溶剤は、印刷時の加熱による大気中への放出が問題視されていた。UVランプを使用した紫外線硬化は、この大気汚染の解消はもちろん、乾燥時間の短縮、設備の小形化・省エネ化などにおいてメリットがあった。

■光洗浄用UVランプ

当社は1990年頃から液晶基板のドライ洗浄用ランプに参入し、高出力の低圧水銀ランプを新たに開発した。発光管材料に合成石英を採用した全長700mmのU字形状で、ランプ入力500W、紫外線変換効率(ランプ入力に対する波長253.7nmへの変換効率)20%を実現した。

■水処理用UVランプ

1949年から殺菌ランプの開発を進めて製品化した。1958年には殺菌ランプを使用した流水殺菌器を開発、大腸菌を対象とした水処理など、多岐にわたる分野で利用された。

また、高純度の水を再生使用できるように、産業分野での大規模水処理(上水、下水、産業廃水等)システムを、1972年9月に東レと開発した。

1996年には、東芝と下水処理施設向けの無電極殺菌システムの開発に着手し、その後、国内各所の下水処理場に導入された。このランプは、水銀と希ガスを封入した無電極ランプを、外部誘導コイルで一般よりも高い周波数(メガヘルツ(MHz)帯)で点灯させて、ランプの長寿命化を実現した。

冷陰極放電灯は蛍光ランプの一種である。一般の蛍光ランプは、熱陰極放電灯とも呼ばれ、電極を加熱して電子を放出して放電するのに対し、冷陰極放電灯は電極間に高電圧を加えて、電極を加熱しないで電子を放出させて放電させる。ランプ管径を細くでき、また調光特性に優れていることから、液晶ディスプレイのバックライト用光源として多数利用された。

当社のグループ会社であるハリソン電機(2012年に当社と合併)が、液晶バックライト用冷陰極放電灯の生産を開始したのは、1987年12月のことである。OA機器や電子手帳、ゲーム機などに使用される液晶ディスプレイの需要拡大に呼応しての参入であったが、当初は後発のグループに属していた。

しかし、1991年、ノートパソコン用液晶ディスプレイ向けにランプ管径を5.8mm・4.8mmから4.1mmへと縮小、あわせて輝度向上も図り量産を開始した。1992年に3.0mm、1994年に2.6mm、1995年にはガラスと封着用リード線の材質を一新して2.4mmとし、シェアを拡大していった。さらに、液晶ディスプレイの薄形化に対応するために、エッジライト式(アクリルなどの導光板側面にランプ光を入射させる方式)のバックライト用として、L字状やコ字状冷陰極放電灯の量産を開始した。

液晶ディスプレイ市場は、デジタルTV放送への移行などを背景に爆発的に拡大した。液晶TVの大形化、性能向上、低コスト化に対応するため、ランプの長尺化、高光束化、高演色化に対応していった。大形化では、2005年に1300mmタイプを量産し始め、最終的には1500mmの超長尺ランプを量産した。また、液晶TVのトータルコスト低減をも狙い、組込みのワイヤーハーネス部品を削減できる外面電極タイプの冷陰極放電灯を開発し量産した(ランプの外面に電極面を形成した誘電体バリア放電方式のランプ)。

液晶ディスプレイ用光源として一時代を築いた冷陰極放電灯ではあるが、近年では白色LEDが主流となっている。

複写機やプリンタなどのトナーを高温で印刷紙に定着させる熱源は、古くは管状のハロゲンヒーターなどが使用されていたが、高温になるまでに時間が掛り、また消費電力も大きいものであった。

1992年から生産数、事業規模が大きく伸張したセラミックヒーター

1992年から生産数、事業規模が大きく伸張したセラミックヒーター

当社は、キヤノン株式会社から1987年にこれら課題を克服するため、新たな複写機用トナー定着熱源の共同開発の要請を受け、当時横須賀工場で生産していたHFC(Hybrid Functional Circuit)の厚膜技術を応用して、セラミック基板上に抵抗ペースト等を多層厚膜印刷し焼成したセラミックヒーター(THP、Thermal Heat Plate)を完成した。これをハリソン電機(株)に事業を譲渡した1989年10月から、キヤノンのパーソナル複写機向けに月産約2kp(kp:千ピース(piece))で量産を開始した。その後、加熱温度制御用のチップサーミスタの搭載や高耐電圧ガラスの技術開発などの技術革新が実り、1992年のレーザープリンタへの搭載を契機に、生産数・事業規模が大きく伸張した。1992年20kp/月、1993年200kp/月、1996年からはタイ現法での海外生産も開始し、1997年には600kp/月に到達。2000年に高熱伝導性の窒化アルミ(AlN))基板モデルの開発を完了させ量産を開始した。RoHSなどの環境要求事項もクリアすることで、オフィス用複合機へも拡大展開した(RoHS: Restriction of Hazardous Substances、電気・電子機器に含まれる危険物質の使用を禁止する欧州連合の指令)。

キヤノンのシェアの伸張に伴い2007年には1,500kp/月まで至った。リーマンショック、東日本大震災、国内生産の終息やタイ洪水による危機を乗り越え、2015年は年間生産数約10,000kp、売上高約30億円規模でトップシェアを維持し続けている。これからも、顧客の高い要求に応えながら、次なる技術ブレークスルーを目指している。生産開始から27年目となる2016年には、累計出荷数が2億台を突破する見込みである。

照明事業の広がりとLED照明への対応

戦後、蛍光ランプの急速な普及に伴って、1960年、ランプ事業を統括していた東芝管球事業部は、東芝機器事業部より照明用安定器、照明器具の移管を受け、1962年以降は、管球事業部から独立して照明事業部となり、照明事業の経営を一元的に担当した。その後、国内照明市場の発展に従い器具部門の事業規模が拡大し、1973年に照明事業部より器具部門が独立して電材事業部となり、1974年には、同事業部、東芝商事の照明電材営業部、電材機器営業部が統合して東芝電材株式会社が発足、再び器具部門を分離した。

ランプと照明器具の国内市場規模は、1986年度に約8,000億円に達し、年々着実に進展した。しかし、他社と熾烈な競争状態にあり、その後の発展が期待された照明システムへの対応のために、ランプと照明器具の一体化した対応が再度必要になりつつあった。

そこで、照明事業の統合を目指して1979年10月に正式にプロジェクトチームが発足、1983年の統合を目標にし検討が開始された。

しかしながら、この時点では問題が多く、一体化構想の進展がはかばかしくないままに、経営形態よりも実態面での一体運営を図ることとなった。

照明事業部が属する東芝家電事業本部全体では、各分野をRestructure(再構築)する作戦(「R」作戦)が、1988年にスタートし、その中で照明・電材一体化構想が盛りこまれ(「R-L」構想)、傘下の東輝電気株式会社を加えた3社合体に向けた検討を正式に開始した。

この「R-L」構想は、正式開始の前年2月3日、高輪プリンスホテルでの関係トップ会談において統合の基本的合意がなされ、同年5月の構想案、9月の新会社設立計画策定、12月の東芝経営会議への上程を経て種々慎重に審議され、1988年1月の東芝経営会議においてトップ承認が得られたものである。

家電事業本部グループ内の先陣をきって、1989年2月、東芝から照明事業部が東芝ライテック株式会社として分離独立。同年4月1日に東芝ライテック、東芝電材、東輝電気の3社が合併し、光源・器具・制御装置を一体的に取り扱う新生「東芝ライテック株式会社(本社:東京都港区三田)が誕生した。

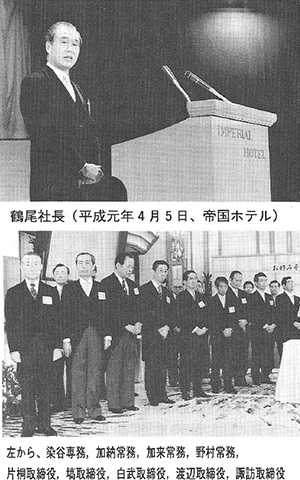

新会社の設立披露パーティー(1989年4月5日 帝国ホテル)

新会社の設立披露パーティー(1989年4月5日 帝国ホテル)

東芝は新会社発足に先立つ半年前、1988年10月27日に報道発表している。席上、東芝・家電事業本部長の吉田英彦専務は、「これからの時代は、照明単体でなく照明システムが問われる。このため、企業体が分離していると機動力に欠けることになる。3社を合併することで照明事業の効率化を図ることが新会社設立の狙い」と趣旨を説明した。

初代社長には、東芝電材社長の鶴尾勉が就任、新会社の設立披露パーティーは4月5日に東京・帝国ホテルで開催され、招待客は約3,000人にのぼった。東京に引き続き、同月、全国9都市で盛大に披露パーティーが開催された。

東芝ライテック発足の翌1990年は、東芝の電球生産開始100周年、蛍光ランプ生産開始50周年という記念すべき年であった。これを記念して、「あかり新・次代」キャンペーンを展開した。

○発足時の経営理念

東芝ライテックはすべての力を結集して時代に挑戦し、創造的で豊かな生活環境づくりに努め、以て社会の進歩発展に貢献する。

○発足時のスローガン

新しい技術、信頼のあかり

○発足時の事業規模

・資本金50億円

・売上規模1,700億円

・従業員3,600名

・生産拠点 旧東芝の横須賀工場、鹿沼工場、姫路工場、旧東輝電気の岩瀬工場、長井工場の5工場

舞台・スタジオ用の演出照明設備は、当社の主要な製品分野の1つである。昭和20年代から白熱電球によるスポットライトを開発しており、昭和30年代には演出照明設備の設計から施工までを一貫して請け負う事業として、本格的に取り組んでいる。大光束はもちろん、ムラのない高品質な配光、調光操作性、静音性などのニーズに応え、全国の大型文化施設や専門劇場、公共・民間ホール、テレビ局スタジオなどに納入してきた。日本における舞台・スタジオ用の演出照明設備の歴史を、当社が切り拓いてきた。

LEDスポットライト FORTEXシリーズ(2014年)

LEDスポットライト FORTEXシリーズ(2014年)

LEDスポットライト FORTEXシリーズ(2014年)

LEDスポットライト FORTEXシリーズ(2014年)

1961年、当社は日本初の小規模サイリスタ調光装置をNHK日比谷スタジオに納入した。調光装置とは、照明の明るさを調節する装置で、舞台やテレビスタジオなどで利用される。この調光方式に半導体素子を利用したサイリスタ位相制御を採用、画期的な装置であった。

1963年には日生劇場へ6kW調光器152台、9段プリセット操作卓という日本初の大規模なサイリスタ調光装置を納入した。オートトランス調光方式しかなかった時代、舞台への最新方式の導入には反対者が多く、大変な苦労が伴った。

やがて、サイリスタ調光方式の照明シーン転換の容易さなどが認められ、徐々に全国へ導入されていった。

その一方で、パワー半導体を使用した位相制御方式ならではの課題も発生した。大電球への突入電流によるサイリスタ破壊、電球フィラメントから発生する騒音、負荷線・配線ダクトの唸音、数百数千Aという大電流制御による電源歪・熱・磁界・電磁波の発生といった数多くのトラブルとの戦いも始まった。

NHKホール納入、日本初のミニコンピュータTOSBAC10を使った調光操作卓(1973年)

NHKホール納入、日本初のミニコンピュータTOSBAC10を使った調光操作卓(1973年)

1973年、日本初のミニコンピュータTOSBAC10を使った調光操作卓をNHKホールに納入した。

現在であれば調光はコンピュータ制御が一般的であるが、当時は極めて先進的で、あるいは世界初だった可能性もある。当時、パソコンはまだ登場しておらず、TOSBAC10は産業用の中型コンピュータであった。

当時はプログラムのダウンロード方法などの面で手作業が多く、記憶容量、処理ビット数、メモリサイズ、スピード、信頼性等、現在とは比較にならないほど貧弱で、担当技術者も大変な苦労を重ねて設置した。

照明シーンの転換の増加に伴い、照明シーンごとの調光レベルをメモリ記憶して再生することができるメモリ記憶再生方式の要求が高まり、これを機にコンピュータ制御の時代へと入った。マイクロコンピュータ制御方式が導入されるようになり、調光操作卓を含む制御系のコンピュータ化が飛躍的に進んでいった。

1995年、NHK放送センターの大型ドラマスタジオCT-106に、日本初のインテリジェント調光器「DIMSTAR」を使った分散配置型調光器を開発し納入した。

サイリスタ調光器の発売から35年後、調光器をマイコン化し、双方向通信「LON」と新たなパワー半導体「IGBT」を用いて、サイリスタ調光器の課題であった騒音の大幅な低減を実現した。これは、位相制御による電流の急峻な立ち上がりをマイコン制御でなだらかにして急峻性を抑制するという画期的な技術であった。また、短絡遮断、漏電、負荷容量の監視等の機能を持たせ、インテリジェント化したことで安全性の向上に成功した。

106スタジオでは、騒音を抑え安全性を向上させた調光器を照明器具の近くに設置、いわば抱き合わせにすることで調光器の台数を削減、スタジオ空間の自由な位置に設置可能なシステムともなり、ドラマ収録の運用性を大きく改善することができた。

開発、現地調整、運用開始まで多くの苦労があったが、その後、演出空間における安全性向上の要求が高まるきっかけとなり、インテリジェント調光器がスタンダードとなっていった。

1997年、国内最大規模となる新国立劇場が東京都渋谷区に竣工した。1,814席のオペラ劇場のほか、中劇場と小劇場の3つの劇場が設けられていた。日本伝統芸能の公演を中心とした国立劇場はあったが、西洋の本格的なオペラを上演できる国立の劇場が国内にはなく、新国立劇場の竣工が長く望まれていた。

当社は本格的なオペラに対応できる新国立劇場の照明設備を一式手掛け、繊細で多様な照明演出に答えられるノンフェーダ調光操作卓を開発し納入した(フェーダ:調光レベルを決めるためのスライド抵抗器)。ノンフェーダ調光操作卓は、照明場面の調光レベルをプリセットフェーダではなくテンキー入力する方式の操作卓である。レベルのほか、フェードタイムなど等の全ての設定値をテンキーで入力記憶し、スイッチで順次タイム再生する方式を取っている。ロングラン公演やレパートリ公演の多い欧米で生まれ発展してきた方式である。

昭和の終わりから平成にかけて、調光信号などの制御信号はアナログからデジタルに変わっていった。照明演出の要求は増大しさらに繊細となり、操作卓等制御系の機能は飛躍的に向上した。当社は、1989年日生劇場の照明設備の改修において、ノンフェーダ調光操作卓の前身となった操作卓を開発している。県民会館クラスを中心に納品し、開発・進化を重ね、それらを通して習得した技術を、新国立劇場のノンフェーダ調光操作卓に結集させた。

大規模な新しいオペラ劇場に納める製品の開発には筆舌に尽くし難いさまざまな苦労が伴ったが、その後の製品、技術、人に確実に生かされている。

注)フェーダとは調光レベルを決めるためのスライド抵抗器のこと

2014年、舞台・スタジオ等の演出照明向けとしては、業界初となる「省エネ大賞 省エネルギーセンター会長賞」を受賞した。

平成20年代に入りLED化の波が押し寄せ、東日本大震災・原発事故もあったことから、日本では一気に省エネ化が進み、テレビスタジオを中心にLED照明の導入が始まった。しかし、舞台を中心とした演出空間にはなかなか普及しなかった。ハロゲンスポットライトは1台あたり500W〜2kWで、多くの電力を消費する。このため、LED化による省エネの要望は大きかったものの、「明かりの質」に対する照明のプロからの要求品質は極めて高く、それをLEDでは実現することが困難であった。要求された主なスペックは、以下のようなものであった。

1. 高出力/高演色:ハロゲンスポットライトと同等の明るさで、色の再現性が高いこと

2. ムラのない配光:照射面の明るさ/色味にムラがないこと

3. 調光:0〜100%で滑らかに調光しかつブラックアウトは即応すること

4. 静音性:音がないこと

5. 器具の大きさ/質量:ハロゲンスポットライトと同等の大きさで、人が持ち上げできる質量であること

これらのスペックを実現するために、さまざまな苦労の末、開発したのがLEDスポットライト「FORTEXシリーズ」である。製品化までに2年の歳月を費やしている。

1. 専用のLEDモジュールを搭載。高出力かつ高演色(Ra95)を両立し、さらに高密度にLEDチップを実装することでムラのない明かりを実現

2. LEDの光を効率よく前方に出すために専用集光器を開発し、前方へ光を取り出す効率を最大20%向上

3. 2.3乗調光カーブによるハロゲンと同様の滑らかな調光特性と、0秒でのシーン再生、またはタッチスイッチ操作時の瞬時消灯をソフトウェアで実現

4. ヒートパイプを採用したファンを使用しない自然冷却システムと、ヒートシンクの放熱フィンをアルミ板製にして軽量化を実現することで、放熱器重量1/3、容積10%減(対従来品)を実現

これらの要件を満たし1kWハロゲンスポットライト以上の性能を実現した「FORTEXシリーズ」は、照明のプロにも認められ、市場から高い評価を得て、冒頭の「省エネ大賞」を受賞した。「FORTEXシリーズ」の商品化後、テレビスタジオはもちろんのこと、舞台等の演出空間においてもハロゲンライトの改修が進みつつあり、大きな施設を含めたオールLED化も可能となった。

オフィス照明のイメージ

オフィス照明のイメージ

住宅照明のイメージ

住宅照明のイメージ

「人に地球に・・・やさしいあかり」をテーマに、国内外の照明製品や技術が一堂に会する「ライティングフェア2003(第6回 国際照明総合展)」が開催された。当社は「あしたの光で“ここちよい”を創ります」をコンセプトに、「快適」「環境」「情報化」に視点をおいた商品を提案した。他社がLEDの器具やランプを単品でしか展示していなかった時代に、LED応用商品のみで構成した「オフィス」「住宅」の近未来のあかり空間をコンセプト展示し、来場者の強い関心を集めた。

小田急ロマンスカー

小田急ロマンスカー

小田急ロマンスカーのLED照明

小田急ロマンスカーのLED照明

当社はLED照明の特性に着目し、いち早く本格的な商品化を企画した。2005年3月から営業運転を開始した小田急線新型車両「特急ロマンスカー・VSE」に、LED照明ユニットと専用電源(2編成分)を納入した。

新型ロマンスカーは、展望席、コンパートメント形式のサルーン席、連続窓、高いドーム型の天井などにより、快適な居住性を実現している。LED照明はこの先進的な車両にふさわしい低グレア・省スペースの新照明光源として、座席上部(荷物棚下)、展望室天井、乗降口上部、運転席天井などに1編成(10両)あたり直線形状モジュール約1,900本、専用電源100台を設置し、上質な室内空間を演出している。

LED照明を鉄道車両の室内照明として大規模に採用するのは国内初のことで、各方面から注目された。

「地球温暖化対策の推進に関する法律」に基づいて閣議決定された基本計画が、「京都議定書目標達成計画」(2005年4月)である。温室効果ガスの6%削減約束と長期的かつ持続的な排出削減に向けて、高効率照明の普及(LED照明)が具体的な方法として掲げられた。同時に、期待される削減目標を達成するために必要な条件として、「白熱電球のエネルギー消費量の5分の1、価格差は3.8倍」の具体的な数字が示された。この数値を達成するLED照明の早急な開発が、業界の使命となった。

E-CORE 40

E-CORE 40

当社はこのニーズに応えるため、放熱技術や回路・光学技術を開発した。新開発の日亜化学工業製のパワーLEDと組み合わせることにより業界最高の総合効率50lm/Wを実現、京都議定書目標達成計画の要求条件をクリアしたLEDダウンライト、「E-CORE」の開発に成功した。

一般用(施設用)に効率重視タイプ4機種と演色性重視タイプ4機種、断熱施工用(住宅用)に2機種の計10機種をラインアップし、2007年7月に発売した。「E-CORE」は、新たなLED照明時代の到来を告げる先駆的な製品となった。

世界初の実用的なLEDダウンライト「E-CORE」は、「京都議定書目標達成計画の要求性能をクリア」した商品コンセプトが支持され、脚光を浴びた。行政が推進していた低炭素社会実現の旗手として、官民を問わず取り上げられ、省エネ大賞などさまざまな賞を受賞した。

2008年7月、北海道洞爺湖サミットの国際メディアセンターに設置された「環境ショーケース」に、「E-CORE」や「LED電球」が日本を代表するLED照明として紹介された。同サミットの会場となる「ザ・ウィンザーホテル洞爺」にもLED照明を導入、日本の環境への取り組みや最先端の環境技術として各国から注目された。

・2007年度 電設工業展製品コンクール「国土交通大臣賞」

・2007年度/2008年度 Good Design Award「グッドデザイン賞」

・2007年 第4回 エコプロダクツ大賞「優秀賞(エコプロダクツ推進協議会会長賞)」

・2007年度 地球温暖化防止活動 環境大臣表彰 「地球温暖化防止活動環境大臣賞」

・2007年度 省エネ大賞「省エネルギーセンター会長賞」(業務部門)

・JAPAN SHOP SYSTEM AWARDS 2008 「最優秀賞」(E部門/エコ、省エネ)

1990年代から地球環境の保護が叫ばれるようになり、工業製品に対する環境負荷物質の使用規制が世界的に広がっていった。

欧州では2000年9月にELV指令(End-of-Life Vehicles Directive)が出され、2003年7月1日以降に出荷される自動車部品や材料に、鉛、水銀、カドミウム、六価クロムの使用が禁止された。

当時、自動車前照灯用に普及し始めていたHIDランプ(高輝度放電灯、High Intensity Discharge Lamp)には、ヨウ化スカンジウム(ScI3)、ヨウ化ナトリウム(NaI)、キセノン(Xe)と微量ながら水銀が含まれていた。水銀フリー化は業界の大きな課題となり、ハリソン東芝ライティング(2012年に当社と合併)も水銀フリーの自動車前照灯システム(ランプとバラスト)開発に取り組み、「自動車前照灯用水銀フリーHIDランプ(AML、 Automotive Metal-halide Lamp )国際規格案を提案し、これが2002年5月のGTB(Groupe de Travail de Bruxelles)本会議、同年10月のGRE(Groupe de Rapporteurs sur l’Eclairage)会議で採択された。

AMLの承認を受けて、AML事業推進部を発足し、翌2003年1月にはAMLの試作をスタート。自動車用HIDランプに含まれていた水銀は、点灯時のランプ電圧の増加、青色発光、発光効率の確保といった役割があり、水銀フリー化ではこの代替物質が必要となる。

度重なる試作評価の結果、代替物質として、ヨウ化亜鉛(ZnI2)と臭化インジウム(InBr)を追加封入し、Xeガス圧を2倍にする新たな水銀フリー化技術を当社は開発した。Xeガス圧が2倍となることに対応して、製造面でも試行錯誤を繰り返し、製造レベルおよび品質レベルも向上させた。

その結果、トヨタ自動車がAMLを認定し、2008年3月より量産出荷を開始(トヨタ車マークXに搭載)。以降、順次搭載車種が拡大され、2012年度には本田技研工業への追加採用、欧州車、米国車、中国車への新規採用を成し遂げ、累計55車種まで拡大、2013年度の年間販売数は200万個を記録した。

LEDの普及に伴い、自動車のリアコンビネーションランプ(ブレーキランプ・ターンランプ・バックランプ・テールランプが一体となっている形状のランプ)の光源も電球からLEDへの切替が進んでいる。LEDは応答速度が速く、安全性に優れ、高効率(低電力)、長寿命、斬新な設計が可能となるため、車両デザイン性の向上が図れる。電球に比べて高価なため高級車やハイグレードな車両から採用が始まったが、最近では価格低下も進み、大衆車や軽自動車まで採用が広がっている。当社では、自動車メーカーからの全車種LED化の要望に応えるためには新たな商品が必要と考え、小形化・軽量化のためにLEDと回路をソケットに一体化し、LED素子の特性低下を防ぐための放熱技術を駆使した光源の開発を2009年に開始した。LEDをCOB(Chip On Board)方式で実装して発光部を小形化し、回路基板に設けた印刷抵抗をレーザートリミングすることで光束のばらつきを抑えたソケット形LED光源を完成させた。

自動車関連の厳しい認定試験や耐用テストを経て、2015年4月に量産を開始し、同年6月に発売されたトヨタ自動車の新型車両に日本で初めて搭載された。

地球温暖化問題は照明メーカーの大きな課題の1つであると考え、当社は一般白熱電球の製造を中止することを念頭に、省エネ製品への置き換え事業を推進してきた。その一環として、2009年3月、「E-CORE」LED電球シリーズに一般電球に代替可能な「一般電球形4.3W」2機種を加えた。

「一般電球形4.3W」は、外径60mm、全長109mmと一般電球で普及している大きさ・形状で、電球40W形相当に置き換えられる明るさを、消費電力4.3Wで実現。寿命は一般電球の約40倍の40,000時間を達成している。

一般電球の代替商品発売により、LED電球の普及を加速させ、省エネによる地球温暖化防止へ貢献した。

電球形LEDランプは図に示すように長足の進化を遂げた。2013年には、白熱電球とほぼ同等の寸法・形状で100W相当の全光束1520lmを得られる製品を発売した。

当社は2009年を「LED元年」と名付け、家庭やオフィス、屋内から屋外まで、幅広いLED照明のラインアップを取り揃え、販売・提供していくことを宣言した。

翌2010年3月には、一般白熱電球の製造を中止した。東芝の創業者の1人である藤岡市助が、日本で初めて白熱電球を製造するために「白熱舎」を設立し、日産10個程度でスタートしたのが1890(明治23)年のことである。それ以来、累計40億個を超える白熱電球を生産してきた。CO2排出量の削減に貢献するため、一般白熱電球の製造を中止した2010年は、ちょうど創業120年目にあたっていた。

ピュアホワイト(LEDH94000Y-LC)

ピュアホワイト(LEDH94000Y-LC)

LEDシーリングライト全光のイメージ

LEDシーリングライト全光のイメージ

一般白熱電球の製造を中止した2010年の12月、当社は、演出性に優れた薄形の住宅向けLED照明「E-CORE」(イー・コア)シリーズ6機種を発売した。

「LEDシーリングライト」は、光学設計された導光板を採用したことにより、広範囲でムラの少ない発光面を実現した薄形LED照明であった。電球色と昼白色2色のLEDが組み込まれ付属のリモコンを用いて電球色から昼白色まで304個のパターンを任意に選択することができた。各々のLEDの出力は、DSP(Digital Signal Processor)によって制御された2組の回路により、100〜1%までの調光が可能で、調光と混色を同時に実現した。

また、内蔵センサー「楽エコ」センサーによる自動調光により、必要な明るさと省エネを両立していた。外光などで室内が充分に明るいときは自動で減光することにより、「楽エコ」センサーオフの状態(100%点灯)に比べて、約54%省エネを図ることができた。

「LEDシーリングライト」は、翌2011年の東日本大震災後、省エネに貢献するLED照明として大きく注目された。

2011年1月、安全性への新基準「新形口金付直管LEDランプシステム」に適合する20形および40形蛍光灯相当の「直管LEDランプシステム」を発売した。

直管タイプのLEDランプは、既存の蛍光灯器具をLED化できる利点から、商品化の要望が多かった。しかし、互換性や既存器具の改造方法についての規格が存在しないことが商品化の課題となっていた。そこで、日本電球工業会(現・日本照明工業会)により、安全な商品の普及を目的とした「新形口金付直管LEDランプシステム」が2010年10月に規格化された。当社は、同規格に準拠し新口金を採用した直管LEDランプシステムの開発を決定し、いち早く世に送り出した。

2015年、当社はハロゲン100W形調光用電球を発売した。照明製品では世界初となるGaN(窒化ガリウム)パワーデバイスを搭載した。GaNは高速動作が可能な次世代半導体で、従来のSi(シリコン)半導体を用いた点灯装置の、約10倍の超高周波で動作させた。これによりインダクタやコンデンサを小形化し、点灯装置基板を一層小形化した。また、この点灯装置には位相制御による調光機能を搭載した。位相制御を用いて電球形LEDランプを調光することは困難とされるが、独自のプログラムを有するマイコンを用い、安定した調光を可能とした。「PREMIUM調光Technology」と名付けた調光技術は、市場でも高い評価を得ている。

2011年には、電球色・昼白色に加えて、赤緑青の3原色のLEDを組み込んだシーリングライトを発売した。6組の独立した回路をDSP(Digital Signal Processor)を使って制御することで、電球色から昼白色を任意に設定できるほか、あらかじめ設定された6パターンのシーンに切り替える機能、さらに天井面に照射する間接照明の機能も併せ持っていた。

HEMS(ヘムス)は「Home Energy Management System=ホーム エネルギー マネジメント システム」の略で、家庭内のエネルギーを管理するホームITシステムのことであり、家庭内の家電機器の運転制御や電力消費量の表示など、便利で快適な生活や省エネルギー化を支援している。

2000年前後から、インターネットのブロードバンド化が進み、ビジネスや生活に浸透していくようになった。携帯電話やPHSの利用者は7割を超え、個人でパソコンを用いたインターネットの利用者も4割に達し、年々増加していった。

インターネットの普及にともない、家庭内で使われている冷蔵庫、洗濯機、オーブンレンジ、エアコンなども、ネットワークに接続して制御できないかという「ネットワーク家電」への要求が生まれ始めた。

FEMINITYシリーズ

FEMINITYシリーズ

これに対応して当社は業界で初めて、生活に適した運転モードやレシピなどの情報をインターネット経由で送受信できるネットワーク家電「FEMINITY(フェミニティ)」シリーズを商品化した。ネットワーク機器(大形液晶ホーム端末、アクセスポイント)とネットワーク家電(冷蔵庫、ホームランドリー、オーブンレンジ)を無線接続し、家庭内に家電ネットワークを構築するシステムである。

「FEMINITY」シリーズでは、以下3つのサービスを提供した。

■手伝ってくれるサービス

冷蔵庫の食材管理や好みに合わせたメニュー提案、携帯電話への買い物リスト配信、調理メニューのレシピ配信、オーブンレンジへの加熱調理ソフトダウンロード配信など

■助けてくれるサービス

洗濯の進行状況、オーブン調理の進行など、家電製品の動作状況を確認

■楽しませてくれるサービス

家中どこでもインターネットや電子メールを利用できるとともに、ニュース配信、天気予報配信、映画・音楽情報配信などのコンテンツの提供

現代社会の大きな課題となっている省エネルギー化は、産業分野のみならず、一般家庭での取り組みが不可欠である。このために、エネルギー状況の見える化や制御を行うHEMSが注目を集めるようになった。

当社ではネットワーク家電「FEMINITY」シリーズを発売し、業界をリードしてきた。しかし、各社がネットワーク家電に参入し、メーカーごとに異なる通信規格が普及拡大の妨げとして目立つようになってきた。

エコーネットコンソーシアムでは、1997年よりホームネットワークの基盤技術の開発を進め、2011年に国内外の標準化プロトコルとの連携が可能な「ECHONET Lite™規格」を策定した。

ITアクセスポイント

ITアクセスポイント

エネルギー計測ユニット

エネルギー計測ユニット

当社は2012年6月、業界初の「ECHONET Lite™」対応機器となるITアクセスポイントとエネルギー計測ユニットの販売を開始した。

ITアクセスポイント(BTR−4010AZ)は、家庭内のエアコンや照明などの機器の制御や、家庭とネットワークを接続する無線中継装置となる。

エネルギー計測ユニット(HEM−EM31A−B1)は、家庭用分電盤に接続して電気、ガス、水の使用量を計測し、エネルギー消費の「見える化」を実現している。

ECHONET Lite™に対応するHEMS新製品の一環として、2012年11月に定置式家庭用蓄電システム「エネグーン」の発売を開始した。東芝グループにおける二次電池技術や機器制御技術などを結集して、長寿命・高性能を追求した系統連系蓄電システムであった。

エネグーンは、定置式家庭用としては大容量(6.6kWh)タイプであり、夜間に貯めた安い電力を長時間使用することができる。また、家庭用蓄電システムとしては業界トップ注の高出力(3.0kVA)で、エアコンやその他の電気製品を同時に使用できる系統連系蓄電システムであった。万一の停電時にも、冷蔵庫や照明などを約12時間使用することができる。

蓄電池本体には、6,000回以上のサイクル寿命があり、急速充電性能、高出力性能、低温動作等の優れた特性を持つ東芝製リチウムイオン電池SCiBを搭載。業界トップ注の約2時間での急速フル充電が可能となっており、計画停電などの急な充電にも対応できる。

コントローラーには、「おすすめ」・「アシスト」などの操作ボタンを配置。運転表示、充電履歴表示、充放電時間が複数設定できるダブルタイマー、電池残量の設定にも対応している。

さらに、蓄電システムとして業界初注となる「ECHONET Lite™」に対応した機種もラインアップし、東芝ホームITシステム「フェミニティ」と接続することで、スマートフォンで蓄電システムの運転状態や充電量などを外出先などから確認することができる。

今後も、太陽光発電システム、家庭用蓄電システム、燃料電池などの新エネルギー機器と家電の効率的制御を含むHEMS、スマートホーム関連技術の開発、製品化に取り組んでいる。

(注 2012年9月10現在、定置式電池の家庭用途について、当社調べ)

東芝ホームITシステム「FEMINITY(フェミニティ)」に対応した照明器具「Smart Home Lighting(スマートホームライティング)」シリーズの第一弾として、2013年3月、LEDシーリングライトとLEDダウンライトの発売を開始した。

「Smart Home Lighting」シリーズは、「FEMINITY」に接続することでパソコンやタブレット端末などから使用状況を確認し、調光や調色などを操作できる。たとえば、リビングにいながら子供部屋や廊下などの照明をリモートコントロールにより、出かける前の一括消灯で、消し忘れを防ぐこともできる。「節電おすすめ」機能により、家全体の電気使用状況に合わせて、あかりを自動で調光する機能や一括約80%点灯などの節電点灯機能も搭載されている。

LEDシーリングライト(LEDH82120YLC-LT2)

LEDシーリングライト(LEDH82120YLC-LT2)

LEDダウンライト(LEDD85001-LT1)

LEDダウンライト(LEDD85001-LT1)

LEDシーリングライトは、無線通信アダプタを内蔵しており、既存の引掛けシーリングに簡単に設置することができる。

LEDダウンライトは、器具内蔵コントローラーを介して8台までの送り接続が可能で、ITアクセスポイント、コントローラー、照明器具は有線LANでの接続となるため、新築やリフォーム時の設置に適している。

地球レベルでの再生可能エネルギーへのシフト、日本が取り組むZEH(ネットゼロエネルギーハウス)、2016年度からの電力小売り全面自由化などにより、HEMSの重要性が注目されつつある。このニーズに応え、エネルギー計測ユニットを内蔵したコンパクトなHEMS対応住宅用分電盤「Smart Home Panel(スマートホームパネル)」138機種を、2015年4月に発売した。

「スマートホームパネル」は、消費電力の「見える化」など、HEMSの基本的機能を担う製品である。従来品では分電盤とは別に設置する必要のあった「ECHONET Lite™」対応エネルギー計測ユニットを分電盤に内蔵。加えて、電流センサーを内蔵した分岐ブレーカを全分岐回路に搭載することにより、施工性と施工品質の向上を図っている。内蔵するエネルギー計測ユニットは、主幹、分岐回路、ガス、水道、発電(2回路)の計測に対応している。

※「ECHONET Lite™」はエコーネットコンソーシアムの登録商標です。

LED照明の演色性は、文化遺産の演出と維持・継承にも活用されている。当社は、世界文化遺産であり国宝建造物第1号でもある中尊寺金色堂で「中尊寺金色堂照明改修プロジェクト」を展開。海外では、フランス・ルーヴル美術館の照明改修プロジェクトに参加し、「モナ・リザ」「赤の間」にLED照明を設置した。

当社は、LED照明設備と太陽光発電システムを世界文化遺産に登録されている岩手県平泉の中尊寺に寄贈、2012年9月、その完成式典が行われた。東芝グループによる東日本大震災における復興支援活動の1つであった。

平安時代から続く貴重な文化遺産を継承するべく、当社は照明技術のすべてを結集させた。表面的な演出にとどまらず、日本漆芸(しつげい)の金箔・象牙・螺鈿(らでん)・蒔絵(まきえ)といった技法を、あるがままに伝え、美しさの奥にある本質的な力を引き出すことを目指した。その結果、LED照明導入前に比べて消費電力を約41%削減しただけでなく、十分な明るさ、空間に最適な色温度、より自然光に近い演色性を実現した。

これがきっかけとなり、中尊寺から当社に「中尊寺蓮」が株分けされ、現在も本社と鹿沼工場で育てられている。中尊寺蓮は800年もの時を経て1998年に蘇ったことから、「奇跡の蓮」「奇跡の花」と称されている。

なお、「中尊寺金色堂照明改修プロジェクト」は、日本照明賞を受賞した。

2013年6月、当社はフランス・ルーヴル美術館に展示されているレオナルド・ダ・ヴィンチ作の名画「モナ・リザ」に展示照明システムを、「赤の間」の天井にLED照明器具を設置した。

2010年からルーヴル美術館と東芝が進めている照明改修プロジェクトの一環であり、2011年12月にピラミッド、ピラミディオン、パビリオン・コルベール、2012年5月には「ナポレオン広場」のLED照明化改修工事が完了している。

「モナ・リザ」の照明改修では、16世紀当時の「モナ・リザ」の再現を目指して、絵画上の照度、相関色温度、色偏差を自由に調節する調光調色制御システムと、絵画だけを照射し、均一な照度分布を実現できるスポットライトを開発した。

「赤の間」の天井照明については、昼光を採り入れた展示室で常に一定の色温度で絵画を鑑賞できるよう、絵画の照度を一定に保つ新しい制御電源を採用した。消費電力は約60%、照明器具の総重量は約72%の低減に成功した。

2013年11月、京都市南区の真言宗総本山東寺(教王護国寺)の五重塔ライトアップ更新工事において、LED照明器具(LED投光器)を納入した。

東寺は8世紀末、平安遷都とともに建立された寺院で、1994年にはユネスコの世界文化遺産に登録されている。その五重塔は、高さ約55メートルで、木造建築物としては日本一の高さを誇り、京都のランドマークとしてライトアップされてきた。今回のライトアップ照明設備のLED化にあたっては、従来のライトアップイメージであった「金色に輝く五重塔」を継承することと、照明するのに必要な消費電力の削減を目指した。

既設のHID投光器によるライトアップイメージをLED投光器の色温度で再現するため、電球色(3000K)のLED投光器と濃いオレンジ色(2000K)フィルター付きLED投光器の光を組み合わせて五重塔を照明し、その見え方を現地で検討した。また、単にLED化することによる消費電力の削減ではなく、五重塔の従来のイメージを損なわない明るさのレベルであることを、現地での点灯実験で検証している。

2012年9月から2014年9月末にかけて「平成の大改修」が行われた平等院鳳凰堂において、当社は「平等院鳳凰堂LED照明ライトアッププロジェクト」に参加した。創建当初の壮観な姿になった鳳凰堂を、昼間とは異なる趣でライトアップすることを目的に、照明デザインや各種照明機器の開発を行った。

平等院は、関白藤原頼通が1052(永承7)年に創建した寺院で、1994年には「古都京都の文化財」として世界遺産に登録された。堂内には、平安時代を代表する仏師である定朝による丈六の阿弥陀如来坐像が安置されている。

現地調査や関係者へのヒアリングを行い、丹土の柱や屋根の鳳凰を適切に見せる色温度の選定、左右対称の建築形状が映える輝度分布を検討した。また、池の中島に建てられた鳳凰堂が水面に映りこむよう配慮するとともに、堂内の阿弥陀如来が映える照明デザインを工夫した。

池の対岸に設置されたLED投光器は、景観を損なわないようコンパクトな設計とした。これらのLED投光器はシステムとして制御されており、時間経過とともに各ポイントの明るさを変化させることで鳳凰堂の陰影を変化させ、さまざまな表情を演出する機能を備えている。

2015年、「平等院鳳凰堂LED照明ライトアッププロジェクト」が日本照明賞を受賞した。当社にとって2013年の「中尊寺金色堂 照明改修プロジェクト」に続く受賞となった。また、本プロジェクトで採用されたLED投光器は、第13回照明技術開発賞も受賞している。